Am Switzerland Innovation Park Biel/Bienne entsteht in Zusammenarbeit mit mehr als 50 Partner-Unternehmen eine schweizweit einzigartige Test- und Demonstrationsplattform für die Fabrik der Zukunft. Dort arbeiten Technologie-Anbieter und -Anwender gemeinsam, um aufzuzeigen wie die Smart Factory heute schon in den KMU umgesetzt werden kann.

Obgleich eine einheitliche Definition bisher fehlt – der Begriff «Smart Factory» ist in aller Munde. Gemeint ist damit meist eine ganzheitlich vernetzte Produktionsumgebung, die auf neusten technologischen Standards basiert. In der «Smart Factory» lassen sich zahlreiche Aspekte der Produktion «cleverer» lösen als zuvor. So können dank durchgängig digitalisierter Fertigungsprozesse relevante Kennzahlen jederzeit transparent erfasst und zur kontinuierlichen Optimierung genutzt werden. Das schont Ressourcen und ist nachhaltig.

In der Pilot-Fabrik werden Drohen in den Varianten «Quadrocopter» und «Hexacopter» mit abertausenden Detail-Konfigurationen produziert. (Bild: SIPBB)

«Smart» ist auch die Fähigkeit, kosteneffizient in geringen Stückzahlen bis hin zu Losgrösse 1 zu fertigen – oder die Einführung von flexiblen Automatisierungslösungen, bei denen Mensch und Maschinen in optimaler Ergänzung ihre Stärken ausspielen. Ebenfalls «smart» zu nennen, sind die neuen digitalen Methoden und Werkzeuge, die entlang des gesamten Lebenszyklus von Fabriken und Produkten zur Verfügung stehen: Der Digitale Zwilling erlaubt es physische Prozesse zunächst virtuell zu simulieren. Mittels Remote-Technologie können ganze Anlagen bequem und sicher vom Wohnzimmer aus in Betrieb genommen werden. Das sind nur ein paar Beispiele, die zeigen sollen, welche Vielfalt an technologischen Möglichkeiten in der «Smart Factory» stecken.

Wenn Unternehmen gefragt werden, warum sie eine «Smart Factory» anstreben, wird häufig der Wunsch genannt, wesentlich effizienter als früher zu produzieren. Tatsächlich steckt dahinter der Zwang, die Wettbewerbsfähigkeit gegenüber Niedriglohnländern zu erhalten.

Wenn Schweizer Unternehmen langfristig konkurrenzfähig produzieren möchten, gilt es Wege zu finden, die Lohnstückkosten zu reduzieren. Das geht hauptsätzlich über zwei Ansätze: die Reduktion nicht-wertschöpfender Tätigkeiten und einen höheren Anteil an automatisierter Wertschöpfung. Den ersten Punkt kann durch die konsequente Digitalisierung von Produktions- und Geschäftsprozessen erreicht werden; der zweite Punkt verlangt flexible Automatisierungskonzepte. Nicht die Vollautomatisierung ist das Ziel, sondern ein wirtschaftliches Fertigen von Klein- bis Grossserien in flexibel automatisierten Prozessen. Das Konzept der «Smart Factory» bietet die passenden technologische Ansätze dazu. In der Swiss Smart Factory am Switzerland Innovation Park Biel/Bienne (SIPBB) können sich Unternehmen davon ein eigenes Bild machen.

Swiss Smart Factory – Kompetenzzentrum für die digitalisierte Produktion

Seit 2017 agiert die Swiss Smart Factory als Kompetenzzentrum und Anlaufstelle für Unternehmen, die sich mit den Herausforderungen einer digitalisierten Produktion beschäftigen. Zur Unterstützung des Technologie-Transfers wurde ein umfangreiches Projekt zum Aufbau einer «Smart Factory»-Pilotfabrik mit Vorbildcharakter für den Werksplatz Schweiz lanciert. Der hochgesteckte Anspruch gibt dem Projekt den Namen: «Leuchtturm-Projekt Industrie 4.0». Darin entsteht in enger Zusammenarbeit mit mehr als 50 Partner-Unternehmen eine schweizweit einzigartige Test- und Demonstrationsplattform für die Fabrik der Zukunft.

Leuchtturm-Projekt «Industrie 4.0»

Zurzeit werden in der Pilot-Fabrik Drohen in den Varianten «Quadrocopter» und «Hexacopter» mit abertausenden Detail-Konfigurationen produziert – ganz nach Kundenwunsch. Auch wenn die Produktionsprozesse und -mittel – und nicht das Produkt selbst – im Vordergrund des Projektes stehen, spiegelt sich in dieser Produktvielfalt der Trend hin zu Kundenindividualisierung wider.

Die Pilotanlage besteht aus miteinander vernetzen System-Modulen, die nach neusten, technologischen Standards umgesetzt und flexibel zum gewünschten Produktionsprozess zusammengesetzt werden können. Die Partnerunternehmen übernehmen dabei die Patenschaft für die verschiedenen System-Module und bringen ihre Technologie und Expertise in das Gemeinschaftsprojekt ein:

Übergeordnete Produktions-IT-Systeme:

- Kunden-Anbindung: Online-Produkt-Konfigurator (WeVenture)

- Produktionsplanung und -steuerung: ERP-System (IFS/Bytics, proAlpha)

- Produktdesign: PLM-System (Dassault)

- Produktions- und Produktionsmittelplanung: PLM-System (SIEMENS)

- Cloud-Anbindung (AZURE/Microsoft)

Logistik-Systeme:

- B- und C-Teile-Management (Bossard)

- Werkzeug-Verwaltung (Jellix/Brütsch-Rüegger)

- Autonome Transport-System (MIR/JAG, FESTO, Melkus/Sigmatek, Trapo)

- Intelligente Fördersysteme (Habasit, Trapo)

- Automatisches Hochregal-Lager (Habasit, Trapo)

Teilefertigung:

- Fertigung 3D-Druckbauteile in 3D-Drucker-Farm (SICK, BALLUFF, Harting, Hilscher, Pepperl+Fuchs, TTTech, Sigmatek, DAPONA, FESTO)

- Nachbereitung von 3D-Druckbauteilen (Schneider Electric, Fanuc, SMC, PILZ, Sylvac, Schunk, CADESE/Bytics, SEBautomatism)

- Fertigung von Montageplatten auf Laserschneide-Einheit (CENCERUS, Fanuc, WAGO)

- Einbindung von externer Fertigung für Elektronik-Komponenten (Hemargroup)

Manuelle und automatisierte Montage:

- Assistierte, manuelle Handarbeitsplätze (Phoenix Mecano, AXNUM, Bossard)

- Automatische Vormontage von Rotoren (FESTO, FANUC)

Qualitätskontrolle:

- Vernetzte Qualitätsprüfwerkzeuge (Sylvac, IDS Vision)

Werker-Assistenzsysteme:

- AR-basierte Werker-Führung für die Wartung (HoloOne, Microsoft)

- Exoskeletten für Werker (Ergoexpert und Jumping the Curve)

- VR-Anlagen-Visualisierung und DigitalTwin (SideEffects)

- Diverse Shopfloor-Apps (Microsoft)

(Illustration: SIPBB)

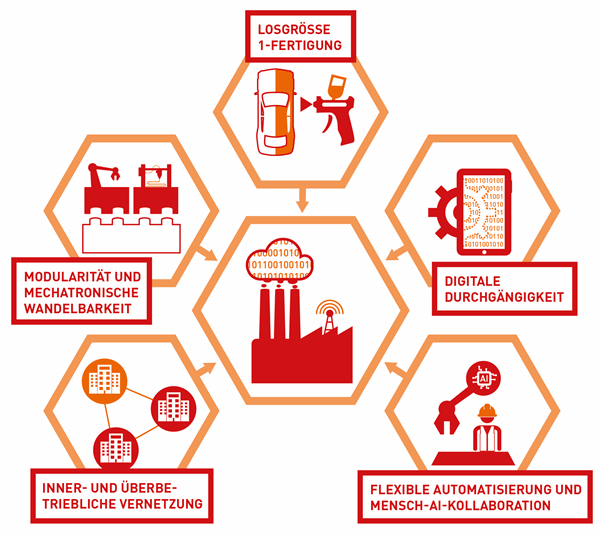

Zentrale Prinzipien der Smart Factory

Obgleich es keine einheitliche Definition für eine Smart Factory gibt, orientiert sich der Aufbau der Pilotlinie an fünf zentralen Prinzipien (in Anlehnung an das WhitePaper von Gorecky, D.; Weyer. S.: SmartFactoryKL Systemarchitektur für Industrie 4.0-Produktionsanlagen. Technologie-Initiative SmartFactoryKL, April, 2016):

Prinzip 1 – Inner- und überbetriebliche Vernetzung

Die Betriebsmittel einer Smart Factory sind kommunikationsfähig und lassen sich schnell und mit wenig Aufwand an die verschiedenen IT-Systeme anbinden. Somit werden transparente Einblicke und Eingriffsmöglichkeiten in die laufenden Produktionsprozesse ermöglicht – Fehlfunktionen lassen sich vorhersagen, Prozesse lassen sich optimieren. Im Kontext der inner- und überbetrieblichen Vernetzung spricht man auch von horizontaler und vertikaler Integration:

- Vertikale Integration zwischen technischen und betriebswirtschaftlichen Prozessen, d. h. die umfängliche Vernetzung vom Hallenboden in die Unternehmens-IT. Eine grundlegende Voraussetzung zur vertikalen Integration ist, dass Maschinen, Steuerungen und IT-Systeme eine standardisierte Sprache «sprechen». OPC Unified Architecture, kurz OPC UA, gilt heute praktisch als Standard für die offene Kommunikation in der Smart Factory.

- Horizontale Integration entlang der Werkschöpfungskette, d. h. die unternehmensübergreifende Erfassung und Verarbeitung relevanter Informationen aller am Wertschöpfungsprozess Beteiligten – vom Rohstofflieferanten bis zum Endkunden. Der horizontale Informationsaustausch über das eigentliche Produktleben hinaus, erlaubt z. B. die Umsetzung einer effizienten Kreislaufwirtschaft. Mit GAIA-X wird aktuell ein wichtiger Standard zum überbetrieblichen Informationsaustausch geschaffen.

Prinzip 2 – Digitale Durchgängigkeit

Eine Smart Factory und die in ihr produzierten Produkte werden ganzheitlich digital geplant. Das Prinzip der digitalen Durchgängigkeit meint die effiziente und nahtlose (Wieder-)Verwendung digitaler Modelle in den unterschiedlichen Lebensphasen von Produkt und Produktionsanlage. Alle Informationen von der Produktidee über die Produktionsplanung bis hin zur eigentlichen Produktion und deren Ausserbetriebnahme werden im sogenannten Digitalen Zwilling zusammengefasst. Dank der neuen digitalen Methoden und Werkzeuge können physische Prozesse zunächst virtuell simuliert und optimiert werden, wodurch Planungsaufwände und -risiken abgefangen werden. Mit AutomationML wurde ein neutrales, herstellerunabhängiges Austauschformat für die digital durchgängige Anlagenplanung geschaffen.

Prinzip 3 – Modularität und mechatronische Wandelbarkeit

In der Smart Factory sind Produktionsanlagen wandlungsfähig und modular aufgebaut. Damit lassen sich Maschinen und Anlagenmodule schnell und aufwandsarm gemäss dem «Plug & Play»-Paradigma kombinieren und in Betrieb nehmen. Somit kann sich die Smart Factory schnell an neue Produktionsanforderungen adaptieren. Die Modularität führt zu Aufwands- und Kostenersparnissen beim Umrüsten und reduzierten Stillstandzeiten beim Ausfall von Anlagemodulen.

Prinzip 4 – Losgrösse 1-Fertigung

Die Smart Factory adressiert den Trend zur individualisierten Fertigung. Der bereits weit verbreitete Ansatz des Variantenmanagements nimmt dabei eine neue Form an. Während die Produktvielfalt bisher z. B. durch das Bilden von festen Produktfamilien erzielt wurde, werden in der Smart Factory Produktpersonalisierungen hin zur Losgrösse 1 ermöglicht. Eine Smart Factory beherrscht eine wirtschaftliche Fertigung individualisierter Produkte und kleiner Losgrössen zu Konditionen der Massenproduktion.

Prinzip 5 – Flexible Automatisierung und Mensch-AI-Kollaboration

Trotz der fortschreitenden Automatisierung spielt der Mensch heute wie morgen eine wichtige Rolle in der Smart Factory. Ein wesentliches Ziel der Smart Factory ist es eine flexible und skalierbaren Automatisierung zu ermöglichen und die Fähigkeiten von Mensch und Technik optimal zu verbinden. Eine neue Schlüsselrolle fällt hier dem Cobot zu, dem kollaborativen Roboter, der dank geringer Anschaffungskosten einen schnellen und preiswerten Einstieg in die flexible Automatisierung ermöglicht. Die Vorteile von Cobots entfalten sich durch neue Möglichkeiten des unmittelbaren Neben- und Miteinanderarbeitens mit dem Menschen. Cobot-Anwendungen sind in der Regel kompakt, teilweise sogar auf mobilen Plattformen montiert. Sie benötigten keinen Sicherheitszaun, wodurch gerade die beschränkte Produktionsfläche in vielen Schweizer KMU für Cobots genutzt werden kann. Die vereinfachte Programmierung und intuitive Bedienung erlauben ein schnelles Umrüsten auf neue Aufgaben – auch für Nicht-Experten.

Eine weitere, zentrale Schlüssel-Technologie in der Smart Factory ist die Künstliche Intelligenz (KI). KI muss dabei nicht als Konkurrenz, sondern als Unterstützungs-Werkzeug für den Menschen gesehen werden. Mittels von KI-Ansätzen wie dem Machine Learning können Maschinenausfälle frühzeitig vorausgesagt und Produktionsprozesse auf den optimalen Betriebspunkt gebracht werden.

Leuchtturm-Projekt «Industrie 4.0» als Innovation-Ökosystem

Mit dem Leuchtturm-Projekt «Industrie 4.0» wird nicht nur eine physische Anlage sondern ein umfangreiches Innovation-Ökosystem zum Thema «Smart Factory» aufgebaut: Die beteiligten Technologie-Unternehmen können ihre aktuellsten Produkt-Entwicklungen im Gesamtkontext einer realen, industriellen Produktionsanlage erproben und demonstrieren, während produzierenden Unternehmen wertvolle Einblicke in die Möglichkeiten und Funktionsweisen von Industrie 4.0-Konzepten und den jüngst auf dem Markt verfügbaren «Smart Factory»-Lösungen erhalten. Dieses Konzept wird auch «Supermarkt der Ideen» genannt. Besucher der SSF am neuen Standort des SIPBB in Biel können entlang die Pilotanlage, die aktuelle, technologischen Möglichkeiten erleben und dabei konkrete Umsetzungsideen für die eigene «Smart Factory» mit nach Hause nehmen.

Dabei wird besonders auf die Bedürfnisse von Schweizer KMU geachtet. Die gezeigten Lösungen müssen dazu pragmatisch und kosteneffizient in Integration und Anwendung sein. Nicht selten sind die besuchenden Unternehmen überrascht, dass sich viele «smarte» Lösungen ohne umfangreiche Investitionen integrieren lassen und wie schnell bereits erste Schritte in Richtung einer «Smart Factory» getan werden

können.

Das Autorenteam

Dr. Dominic Gorecky (l.) leitet die Forschungsgruppe «Swiss Smart Factory» am Switzerland Innovation Park Biel/Bienne (SIPBB) Die Swiss Smart Factory ist die erste Test- und Demonstrationsplattform für Industrie 4.0-Themen in der Schweiz.

Michael Wendling (r.) ist Projektleiter vom Leuchtturm-Projekt «Industrie 4.0» in der Swiss Smart Factory am SIPBB. Er leitet die Planung und Umsetzung der Pilotanlage im SSF-Netzwerk mit mehr als 50 Partnern.

www.sipbb.ch

Magazin kostenlos abonnieren

Abonnieren Sie das topsoft Fachmagazin kostenlos. 4 x im Jahr in Ihrem Briefkasten.