Die Petrick GmbH ist ein innovatives Familienunternehmen. Die besondere Stärke liegt in der individuellen Anfertigung von speziellen Röntgenröhren, angepasst an die einzigartigen Wünsche der Kunden – zum Beispiel an Flughäfen zur Sprengstoffdetektion.

(Bild: batix.ch / petrickgmbh.de)

Herausforderung

Die Diversität der Röntgenröhrentypen und die Menge der Bestellungen eines solch hochspezialisierten Produkts führt zu grossen und komplexen Prozessketten, sowohl in der Herstellung als auch in der Qualitätssicherung und im Reklamationsmanagement. In der Qualitätssicherung ist eine lückenlose Dokumentation der Produktion essenziell.

Neben der Kostenreduktion durch Prozessoptimierung rückte schnell das firmeninterne Produktcontrolling in den Fokus. Petrick-Geschäftsführer Andre Nikolaus rückblickend: «Die interne Qualitätssicherung erfordert eine lückenlose Dokumentation der Produktion. Hier hatten wir einen guten Standard. Dieser konnte aber nur mit enormem Personalaufwand sichergestellt werden. Die Fehlerquote war trotzdem signifikant unbefriedigend.»

Lösung

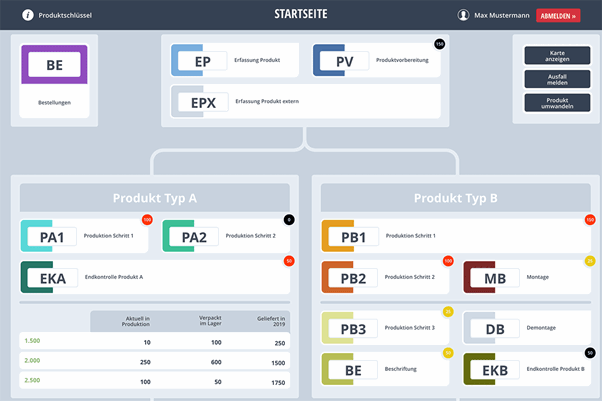

Damit alle relevanten Informationen direkt in der Produktion erfasst werden, wurde bei Petrick das Konzept des digitalen Zwillings eingeführt. Heute hat die Petrick GmbH eine für sie passende digitale Lösung mitentwickelt und erfolgreich eingeführt. Seit 2018 werden alle relevanten Informationen in der Produktion direkt erfasst. Das Unternehmen setzt dabei auf das Konzept des digitalen Zwillings.

Mithilfe von DiQS wird für jede Röntgenröhre ein virtuelles Abbild – ein digitaler Zwilling – erzeugt. Gleichzeitig werden Betriebsprozesse und Workflows mit Kunden und Lieferanten konsequent digitalisiert und integriert. Die Herstellung jedes Produktes kann nun virtuell geplant werden, wodurch Transparenz, Effizienz und Qualität gleichermassen erhöht werden. Der Einsatz der Lösung generierte für das Unternehmen kurzfristig u.a. folgende Vorteile:

- virtuelles Abbild eines Produktes, Prozesses oder Dienstes

- ständigen Informationsaustausch über Schnittstellen

- vielfältige Anwendung, meist in der Produktionstechnik

- Repräsentation von Sensordaten

- einheitliches Format verschiedener Informationen

- Nutzung von Simulationsmodellen zur Optimierung von Arbeitsabläufen

- Nutzung der Daten für Ursachenforschung im Fehlerfall

- Erhöhung von Effizienz und Qualität

- Auslastungsoptimierung und Fehlervorhersage

(Bild: batix.ch / petrickgmbh.de)

Ergebnis

Die digitale Bearbeitung beziehungsweise Begleitung der Produktion führt zu einer Reduzierung der Komplexität und damit zu einer signifikanten Kostenersparnis. Durch die direkte Rückkopplung des Reklamationsprozesses zur betrieblichen Innovation wird diese nachhaltig und wertschöpfend gestaltet. Ein umfangreiches Statistikmodul zeigt sämtliche relevanten Parameter der Produktion und erlaubt Rückschlüsse auf Engpässe und Fehlerquellen.

Vorteile bezüglich Produktion sind zusammengefasst:

- digitale Repräsentation jedes Werkstückes und dessen aktuellem Arbeitsschritt

- digitale Dokumentation aller einzelnen Produktionsschritte

- Digitalisierung und Archivierung des kompletten Lebenszyklus eines Produktes

- Warnmeldungen bei Toleranzüberschreitungen

- Managementansicht zur Produktionsüberwachung und Eingreifen bei Produktionsstau

- Vergleich zwischen Ist-Zustand des digitalen Zwillings und dem Soll-Zustand aus dem ERP

- valide Fehler- und Ausfallstatistiken